在精密模具制造的舞台上,每一道工序都关乎最终产品的成败。作为这一领域的幕后功臣,乳化切削液的价值远不止于“冷却”二字。它如同一位无声的工艺大师,在金属与刀具的激烈交锋中,扮演着多重关键角色,直接决定了加工效率、表面质量与生产成本。今天,让我们跟随行业专家的视角,深入剖析乳化切削液在模具加工中不可替代的核心价值。

核心使命:卓越的冷却与润滑性能

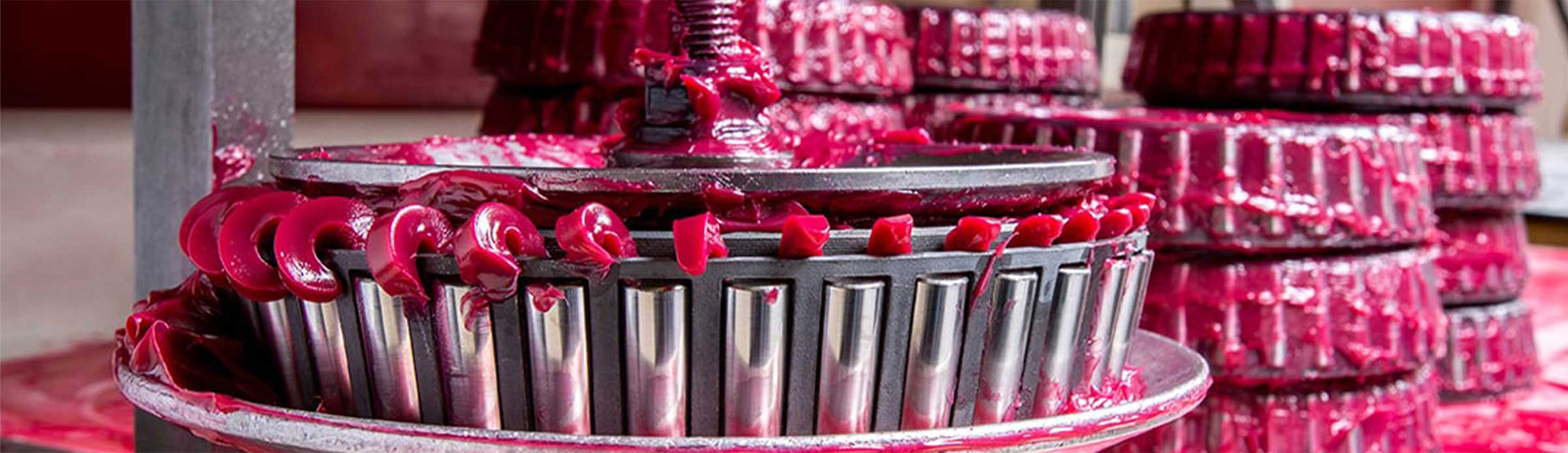

模具加工,尤其是钢材的铣削、车削与钻孔,会产生大量的切削热。过高的温度不仅会导致刀具硬度下降、迅速磨损,更可能引起工件材料的热变形,严重影响尺寸精度。乳化切削液的首要价值,便在于其出色的冷却能力。它通过水基载体迅速带走切削区的热量,将温度控制在合理范围内。同时,其内含的润滑成分能在刀具前刀面与切屑、后刀面与已加工表面之间形成一层坚固的润滑膜,显著减少摩擦与切削力。这种“冷却+润滑”的双重作用,是保障高速高效加工、获得优良表面光洁度的基石。

隐形守护:显著的防锈与防腐保护

模具材料价格昂贵,加工周期长,任何锈蚀都可能造成巨大的经济损失。乳化切削液中的防锈添加剂,能在金属表面形成一层保护膜,有效隔绝空气中的水分和氧气,防止工件和机床在加工过程及工序间停留时产生锈蚀。特别是在潮湿的车间环境或使用硬水配液的情况下,一款配方科学的乳化液所提供的防锈保护,是确保模具半成品及成品质量稳定的“隐形卫士”,避免了后续额外的清洗与防锈处理成本。

效率引擎:提升加工精度与延长刀具寿命

这是乳化切削液直接带来经济效益的环节。通过有效的润滑减少摩擦,切削过程更加平稳,刀具承受的机械负荷和热负荷降低,其耐用度可得到显著延长,有时甚至能提升50%以上。这意味着更少的换刀次数、更低的刀具成本和更高的设备利用率。同时,稳定的加工温度与更小的切削力,使得工件的尺寸控制更为精准,表面粗糙度值更低,减少了后续抛光等精整工序的工作量,从整体上提升了生产效率和模具品质。

环保与安全:现代生产的必然要求

随着环保法规日益严格与员工健康意识的提升,切削液的环保性与安全性已成为重要考量指标。优质的乳化切削液采用低毒、可生物降解的配方,减少了有害物质排放和对操作人员的皮肤刺激。其良好的抗菌性能,能有效抑制细菌和真菌滋生,防止液体腐败发臭,保持工作环境清新,延长液体的使用寿命,降低废液处理频率与成本。选择一款安全环保的乳化液,是企业履行社会责任、实现绿色制造的重要一步。

选型与应用:匹配工艺才能发挥最大价值

并非所有乳化切削液都适用于模具加工。专家强调,必须根据加工材料(如钢、铸铁、铝合金)、工艺类型(重载粗加工还是精密精加工)以及水质条件进行科学选型。浓度管理至关重要:浓度过低,冷却润滑防锈效果打折;浓度过高,则易起泡、残留,可能影响后续工艺。定期监测pH值、浓度和细菌含量,并进行系统的维护,是确保乳化切削液性能持久稳定、最大化其关键价值的必要管理措施。

总而言之,乳化切削液在模具加工中绝非辅助消耗品,而是贯穿整个精密制造流程的关键工艺介质。它从冷却润滑、防锈防腐、提升效率到保障安全环保,全方位地为高价值模具的制造保驾护航。深刻理解并善用其价值,是每一个追求卓越与效率的模具制造企业必须掌握的学问。